Willkommen bei Wilhelm Herm. Müller!

Deutschlandweit sind wir eines der führenden technischen Handelsunternehmen mit eigener Fertigung. Seit mehr als 100 Jahren stehen wir Kunden aus nahezu allen Industriebranchen als Service- und qualitätsbewusster Partner mit hoher Beratungs- und Systemlösungskompetenz zur Seite.

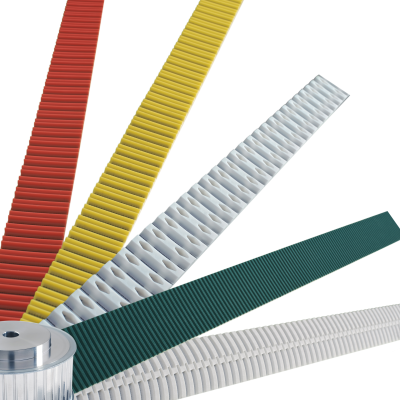

Antriebstechnik

Innovationen aus einer Hand: Gemeinsam mit Ihnen entwickeln wir individuelle und leistungsstarke Antriebslösungen.

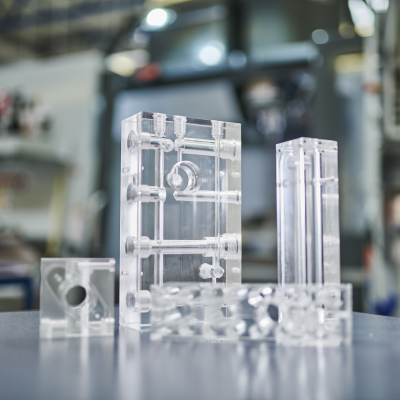

Kunststofftechnik

Wir fertigen für Sie präzise CNC-Frästeile in komplexen Geometrien aus Acrylglas und weiteren Kunststoffen.

Gummitechnik

Bei uns finden Sie Gummi-Formteile für jedes Anwendungsgebiet. Baugruppenmontage und Konstruktionsservice inklusive.

Wir kennen Ihre Branche!

Als einer der Branchenführer denken wir in Antriebstechnik, Kunststofftechnik und Gummitechnik aus Sicht des Kunden – intensive Branchen- und Lösungsorientierung sind unser Ausdruck gelebter Kundennähe. Wir kennen Ihre branchenspezifischen Anforderungen.

- Hohe Lagerbevorratung

- Innovationsstärke

- Schneller Service vor Ort

- Individuelle Lösungen

- Hohe Lieferbereitschaft

- Entwicklungskompetenz

Aktuell informiert

Januar 2024

Rückblick: WHM-Laufgruppe in 2023

Nach mehreren Jahren der coronabedingten Unterbrechung startete im vergangenen Jahr 2023 wieder unsere WHM-Betriebssportgruppe Laufen und nahm erfolgreich an vier Veranstaltungen in Hannover und der umliegenden Region teil.

Oktober 2023

Zerspanungsmechaniker/in als neuer Ausbildungsberuf bei WHM

Seit Jahrzehnten ist die Wilhelm Herm. Müller GmbH & Co. KG (WHM) als Ausbildungsbetrieb für Groß- und Außenhandelskaufleute sowie Industriekaufleute tätig und konnte in dieser Zeit zahlreiche junge Menschen beim Einstieg ins Berufsleben begleiten.

Haben Sie es schon gesehen?

Wir sind auch in den sozialen Medien mit einem Firmenprofil vertreten.

Über unsere Social Media Buttons im oberen und unteren Bereich auf unserer Website gelangen Sie direkt auf unsere verschiedenen Seiten. Wir würden uns über ein “Like” freuen.